Profil Ağırlık Hesaplama

Sistemimizde hesaplama yaparken ondalık basamaklar için virgül (,) yerine nokta (.) kullanmanız gerekmektedir. Örnek: 1.5

Demir-çelik ve sac işleme sektöründe, her proje doğru bir başlangıç ve doğru bir planlama ile filizlenir. Bu planlamanın temel taşlarından biri de hiç şüphesiz profil ağırlık hesaplamasıdır. İster küçük bir atölyede tek bir parçayı işliyor olun, ister devasa bir endüstriyel tesiste yüzlerce tonluk çelik konstrüksiyonu hayata geçirin; malzemenin ağırlığını doğru bilmek, projenin maliyetinden statik dayanımına, lojistiğinden üretim süreçlerine kadar her aşamada kritik bir rol oynar. Sahada edindiğimiz yılların tecrübesiyle biliyoruz ki, "kağıt üzerindeki" doğru hesap, "sahadaki" başarıyı doğrudan etkiler.

Profil ağırlık hesaplaması, basit bir matematiksel işlemden çok daha fazlasıdır; mühendislik bilgisinin, malzeme biliminin ve pratik saha deneyiminin birleştiği bir disiplindir. Malzeme siparişinden, taşıma kapasitesi planlamasına, CNC büküm makinesinin ayarlarından lazer kesim firesinin minimize edilmesine kadar birçok alanda doğru ağırlık bilgisi hayati önem taşır. Yanlış bir hesaplama, projenin bütçesini aşmasına, taşıma kapasitesi sorunlarına yol açmasına, hatta en kötüsü, yapısal güvenlikten ödün verilmesine neden olabilir.

Profil Ağırlık Hesaplamanın Temelleri: Yoğunluk ve Hacim İlişkisi

Her demir-çelik profilin kendine özgü bir kesit geometrisi ve boyutu vardır. Ağırlık hesaplamasının temel prensibi, malzemenin birim hacimdeki kütlesi olan yoğunluk (yoğunluk = kütle / hacim) kavramına dayanır. Çelik için standart yoğunluk değeri genellikle 7.85 kg/dm³ veya 7850 kg/m³ olarak kabul edilir. Bu değer, profilin çeşidine (karbon çeliği, paslanmaz çelik vb.) göre ufak farklılıklar gösterebilir, ancak genel uygulamalarda 7.85 kg/dm³ yaygın olarak kullanılır.

Hesaplama adımları oldukça basittir:

- Profilin Kesit Alanını Bulmak: Bu, profilin enine kesitinin geometrik alanıdır. Kare, dikdörtgen, daire, L, U, I gibi farklı profil tipleri için farklı geometrik formüller kullanılır.

- Profilin Hacmini Bulmak: Kesit alanı, profilin uzunluğu ile çarpılarak hacim elde edilir (Hacim = Kesit Alanı x Uzunluk).

- Profilin Ağırlığını Bulmak: Hacim değeri, malzemenin yoğunluğu ile çarpılarak toplam ağırlık bulunur (Ağırlık = Hacim x Yoğunluk).

Bu üç adımı doğru bir şekilde uygulamak, hassas bir ağırlık tahmini için kilit öneme sahiptir.

Yaygın Profil Türleri ve Hesaplama Yöntemleri

Türkiye sanayisinde en sık kullanılan demir-çelik profillerden bazıları kutu profiller, NPU (U profil), NPI (I profil), köşebentler, lamalar, dolu demirler ve boru profillerdir. Her birinin kesit alanı hesaplama yöntemi farklıdır:

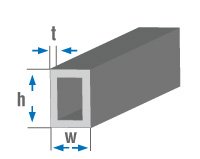

Kutu ve Dikdörtgen Profiller

Bu profillerin kesit alanı, dış boyutlardan iç boşluğun çıkarılmasıyla bulunur. Örneğin, 100x100x3 mm'lik bir kutu profil için dış alan (100x100 mm) ile iç boşluğun alanı (94x94 mm) arasındaki fark alınır. Kesit Alanı = (Dış Genişlik x Dış Yükseklik) - (İç Genişlik x İç Yükseklik) Bu hesaplama, sacın kalınlığının doğru bir şekilde dikkate alınmasını gerektirir. İç genişlik ve yükseklik, dış ölçülerden 2 kat sac kalınlığının çıkarılmasıyla bulunur.

NPU (U Profil) ve NPI (I Profil)

Bu profiller daha karmaşık geometrilere sahiptir ve genellikle standart ölçü tablolarından veya üretici kataloglarından kesit alanları doğrudan alınır. Ancak manuel hesaplama yapılacaksa, profili dikdörtgen ve yamuk gibi basit geometrilere bölerek her bir parçanın alanını ayrı ayrı hesaplayıp toplamak gerekir. Bu, özellikle sahada hızlı karar verilmesi gereken durumlarda pratik bir yaklaşım olabilir.

Köşebent Profiller (L Profiller)

Eşit kollu veya farklı kollu köşebentlerin kesit alanı, iki dikdörtgenin toplam alanından, kesişim noktasındaki çakışan alanın çıkarılmasıyla hesaplanabilir. Kesit Alanı = (Kol1 x Kalınlık) + (Kol2 x Kalınlık) - (Kalınlık x Kalınlık)

Lama ve Dolu Demirler

Bu profiller için hesaplama daha basittir. Lama (düz çubuk) için dikdörtgenin alanı (genişlik x kalınlık), dolu kare veya dolu yuvarlak demir için ise ilgili geometrik şeklin alanı doğrudan kullanılır. Lama Kesit Alanı = Genişlik x Kalınlık Dolu Yuvarlak Kesit Alanı = π * (Çap/2)²

Boru Profiller

Boru profillerin kesit alanı, dış dairenin alanından iç dairenin alanının çıkarılmasıyla bulunur. Kesit Alanı = π * (Dış Çap/2)² - π * (İç Çap/2)² İç çap, dış çaptan 2 kat et kalınlığının çıkarılmasıyla elde edilir.

Neden Doğru Hesaplama Bu Kadar Önemli?

Profil ağırlık hesaplamasının doğruluğu, sanayide birçok farklı süreçte doğrudan etkilere sahiptir:

Maliyet Yönetimi

Malzeme alımında, tonaj üzerinden yapılan fiyatlandırmalarda doğru ağırlık bilgisi, gereksiz maliyetlerden kaçınmanın anahtarıdır. Fazla sipariş edilen her kilogram, atıl sermaye demektir. Aynı şekilde, nakliye maliyetleri de doğrudan ağırlıkla ilişkilidir. Ağır malzemelerin taşınması, daha büyük araçlar ve daha yüksek yakıt tüketimi anlamına gelir.

Statik ve Yapısal Güvenlik

Özellikle çelik konstrüksiyon projelerinde, her bir profilin ağırlığı, yapının toplam yükünü ve dolayısıyla statik hesaplamaları doğrudan etkiler. Yanlış ağırlık bilgisi, aşırı yüklenmelere, deformasyonlara ve hatta yapısal çökmelere yol açabilir. Mühendislik hesaplamalarının temelini oluşturan bu bilgi, can ve mal güvenliği için elzemdir.

Üretim ve İmalat Süreçleri

Sac işleme atölyelerinde lazer kesim veya plazma kesim tezgahlarında işlenecek profillerin fire oranlarının hesaplanması, doğru malzeme tedariki ile başlar. CNC büküm tezgahlarında malzemenin ağırlığı, büküm kuvvetlerinin ayarlanmasında dolaylı bir rol oynar. Doğru ağırlık tahmini, malzeme zayiatını azaltır ve üretim verimliliğini artırır. Kaynaklı imalatlarda da, doğru malzeme ölçüleri ve ağırlıkları, kaynak sarfiyatı ve zamanlaması için önemlidir.

Lojistik ve Envanter Yönetimi

Depolarda tutulan profillerin envanter takibi, doğru ağırlık bilgisiyle çok daha verimli hale gelir. Forklift veya vinç gibi taşıma ekipmanlarının kapasiteleri, kaldırılacak malzemenin ağırlığına göre belirlenir. Yanlış ağırlık bilgisi, ekipman arızalarına veya iş kazalarına neden olabilir.

Dijitalleşme ve Hesaplama Araçları

Günümüzde profil ağırlık hesaplaması için birçok kolaylaştırıcı araç mevcuttur. Artık sadece kağıt kalemle değil, gelişmiş yazılımlarla da bu hesaplamalar yapılabilmektedir:

- Online Hesaplama Araçları: Birçok demir-çelik firması ve sanayi portalı, web sitelerinde kullanıcıların profil tipini, boyutlarını ve uzunluğunu girerek anında ağırlık hesaplaması yapabileceği araçlar sunar.

- CAD/CAM Yazılımları: SolidWorks, AutoCAD, Inventor gibi 3 boyutlu tasarım programları, çizilen parçanın malzemesini ve yoğunluğunu tanımladığınızda, otomatik olarak ağırlık hesaplaması yapabilir. Bu, özellikle karmaşık montajlar için büyük kolaylık sağlar.

- ERP Sistemleri: Üretim planlama ve kaynak yönetimi yazılımları, malzeme listelerindeki profillerin ağırlıklarını otomatik olarak hesaplayarak stok yönetimi ve maliyet takibine entegre eder.

- Mobil Uygulamalar: Akıllı telefonlar için geliştirilen uygulamalar, sahada hızlı ve pratik ağırlık hesaplamaları yapma imkanı sunar.

Bu araçlar, insan hatasını minimize ederken, hesaplama süreçlerini hızlandırır ve genel verimliliği artırır. Ancak unutulmamalıdır ki, bu araçların doğru sonuç vermesi için girilen verilerin (profil boyutları, et kalınlıkları, yoğunluk vb.) kesinlikle doğru olması gerekir.

Toleranslar ve Gerçek Ağırlık Farklılıkları

Hesaplanan ağırlık ile gerçek ağırlık arasında bazen küçük farklılıklar olabilir. Bu farklılıklar genellikle üretim toleranslarından, malzemenin kimyasal bileşimindeki küçük değişikliklerden veya yüzey işlemlerinden kaynaklanır. Örneğin, bir profilin nominal et kalınlığı 3 mm olarak belirtilse de, üretim standardına göre ±%10'luk bir tolerans dahilinde 2.7 mm ile 3.3 mm arasında değişebilir. Özellikle büyük tonajlı alımlarda bu toleranslar, toplam ağırlıkta hissedilir farklar yaratabilir. Bu nedenle, kritik projelerde malzeme alımında bu toleransların göz önünde bulundurulması ve gerektiğinde numune tartımları yapılması akıllıca olacaktır.

Profil ağırlık hesaplaması, demir-çelik ve sac işleme sektöründe sadece bir rutin değil, aynı zamanda projenin her aşamasında doğru kararlar almayı sağlayan temel bir bilgidir. Saha tecrübesiyle sabitlenmiş bu bilgi, mühendislik hassasiyetiyle birleştiğinde, hem maliyetleri optimize eder hem de yapısal güvenliği garanti altına alır. Üretimden montaja, lojistikten envanter yönetimine kadar her süreçte bu hesaplamaların önemi yadsınamaz. Teknolojinin sunduğu kolaylıklarla birlikte, temel prensipleri anlamak ve doğru verilerle çalışmak, sektördeki her profesyonelin vazgeçilmez bir yetkinliğidir.