Modern sanayinin temel taşlarından biri olan saç işleme, demir-çelik sektörünün dinamik bir kolu olarak, hammaddenin günlük hayatta kullandığımız sayısız ürüne dönüşüm yolculuğunun kritik bir durağını temsil eder. Otomotivden beyaz eşyaya, inşaattan mobilyaya kadar geniş bir yelpazede karşımıza çıkan sac ürünler, özenli ve hassas işleme süreçleri sayesinde nihai formunu alır. Türkiye’nin güçlü sanayi altyapısı ve yetişmiş insan gücüyle bu alandaki yetkinliği, son yıllarda teknolojik yatırımlarla daha da pekişmiştir.

Sac işleme, temelde sac malzemenin kesilmesi, bükülmesi, şekillendirilmesi ve birleştirilmesi gibi adımları içeren kapsamlı bir süreçler bütünüdür. Her bir adım, malzemenin özelliklerine, istenen nihai ürünün geometrisine ve kullanım amacına göre farklı yöntem ve makinelerle gerçekleştirilir. Bu süreç, sadece makine kullanımından ibaret olmayıp, aynı zamanda mühendislik bilgisi, saha tecrübesi ve titiz bir kalite kontrol anlayışını da beraberinde getirir.

Sac Malzemenin Seçimi ve Hazırlığı

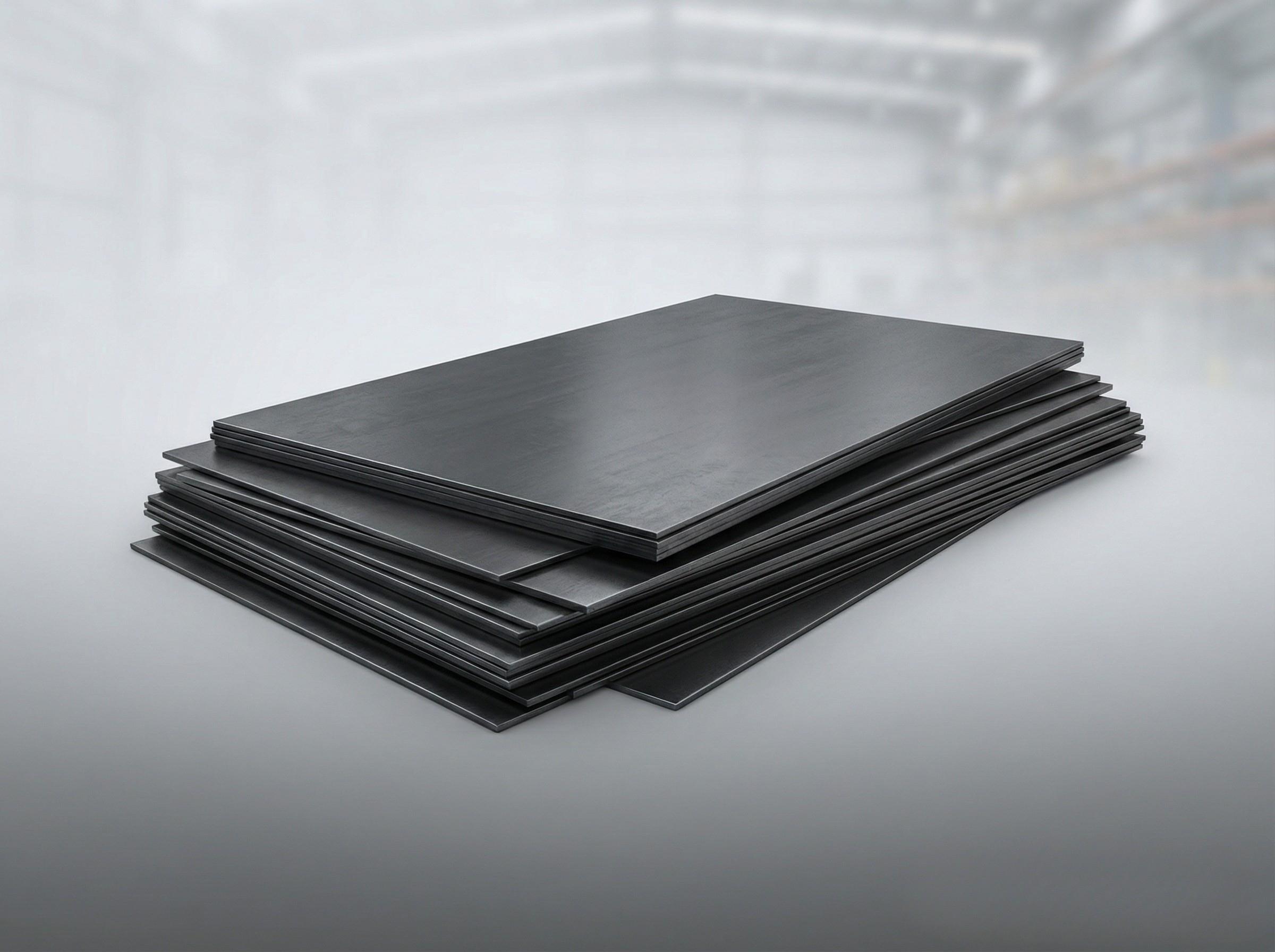

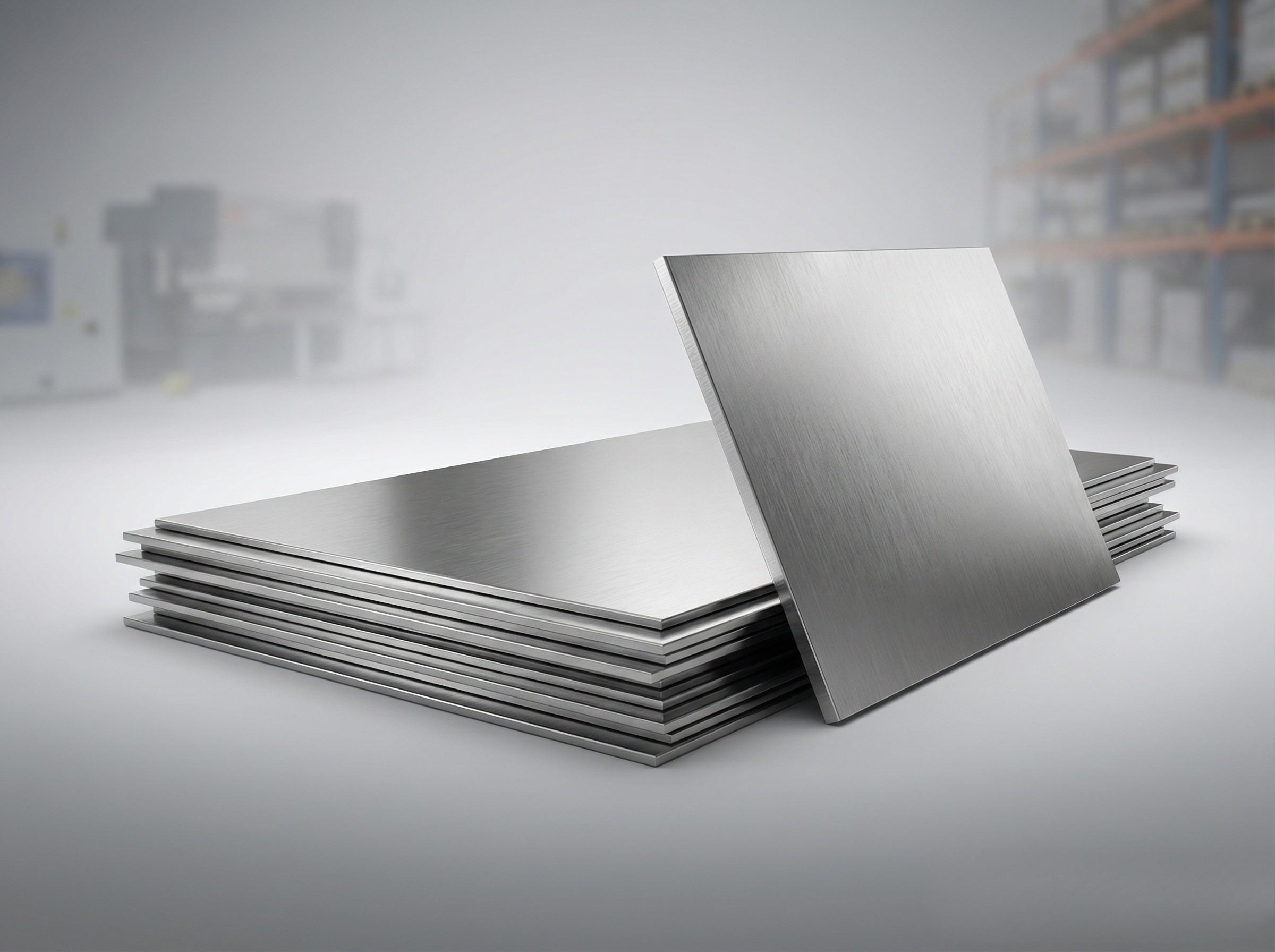

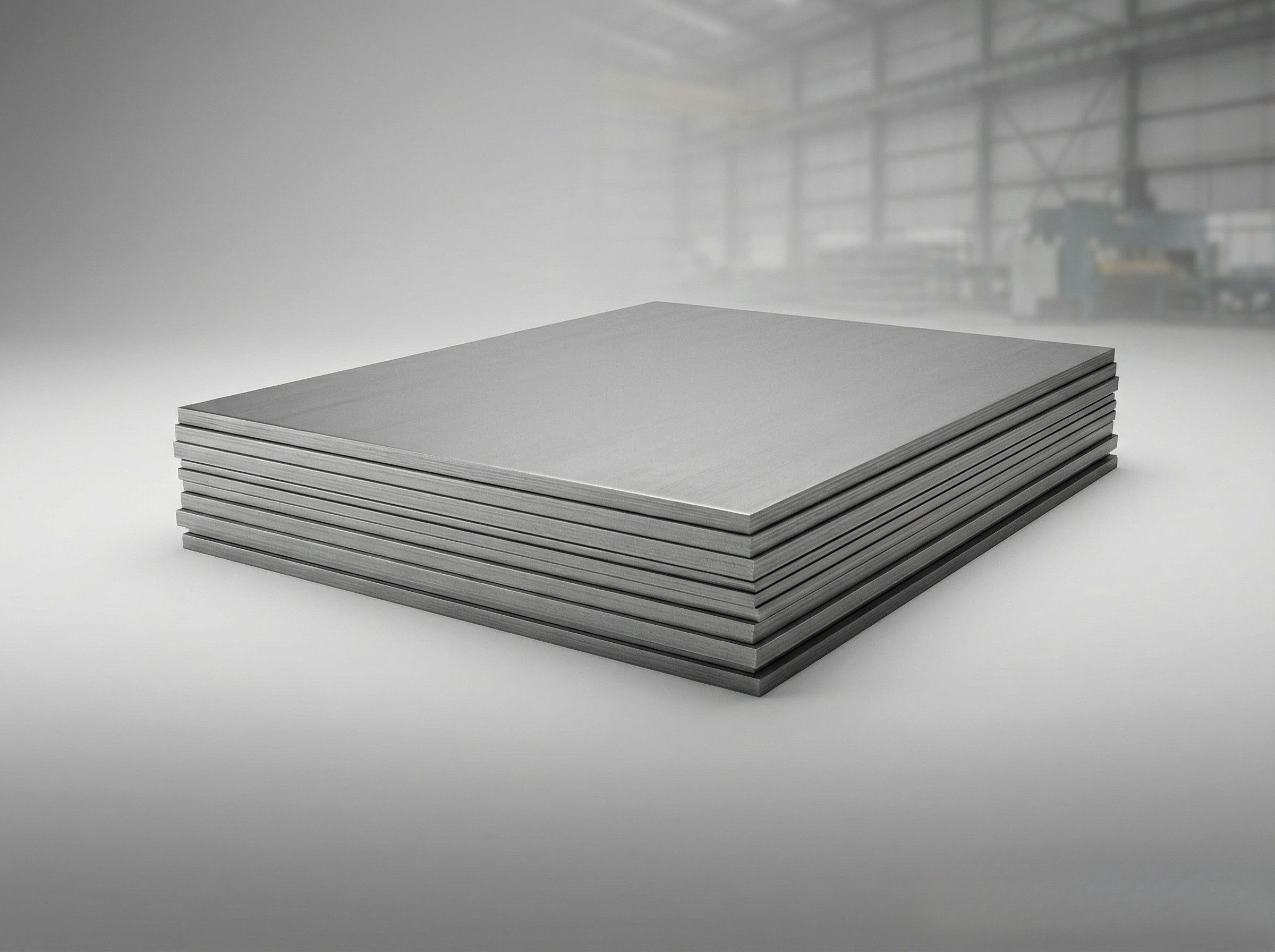

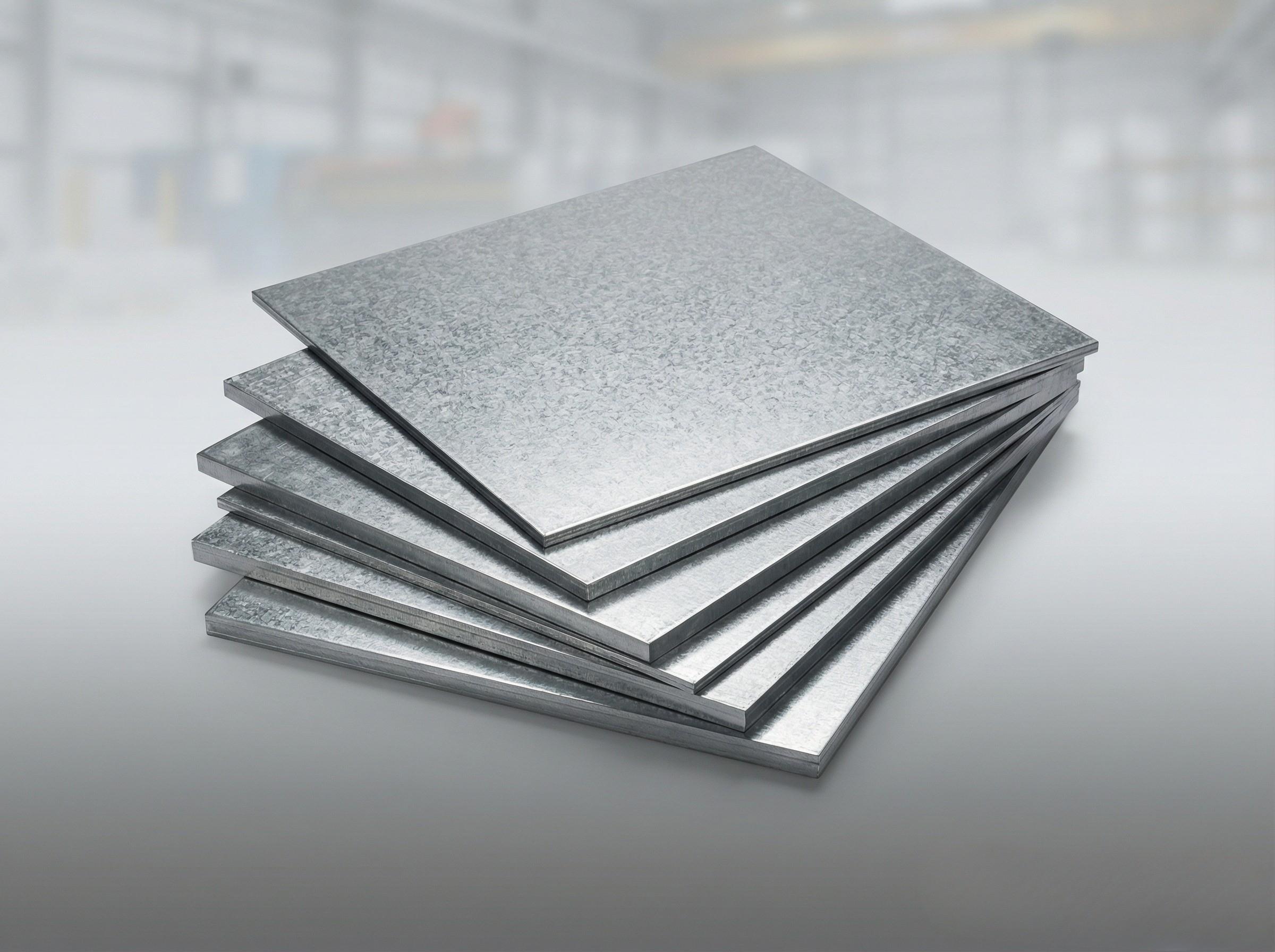

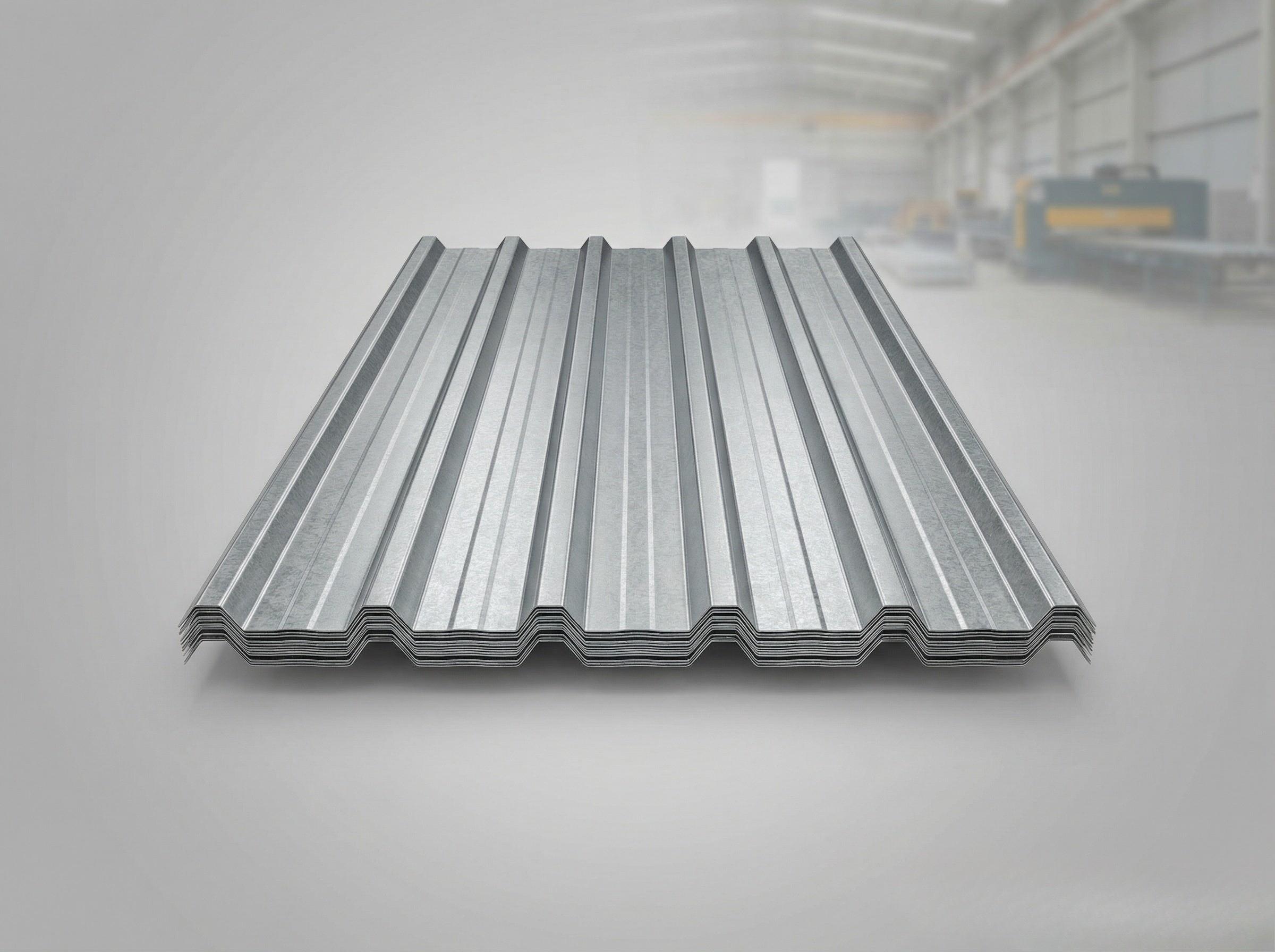

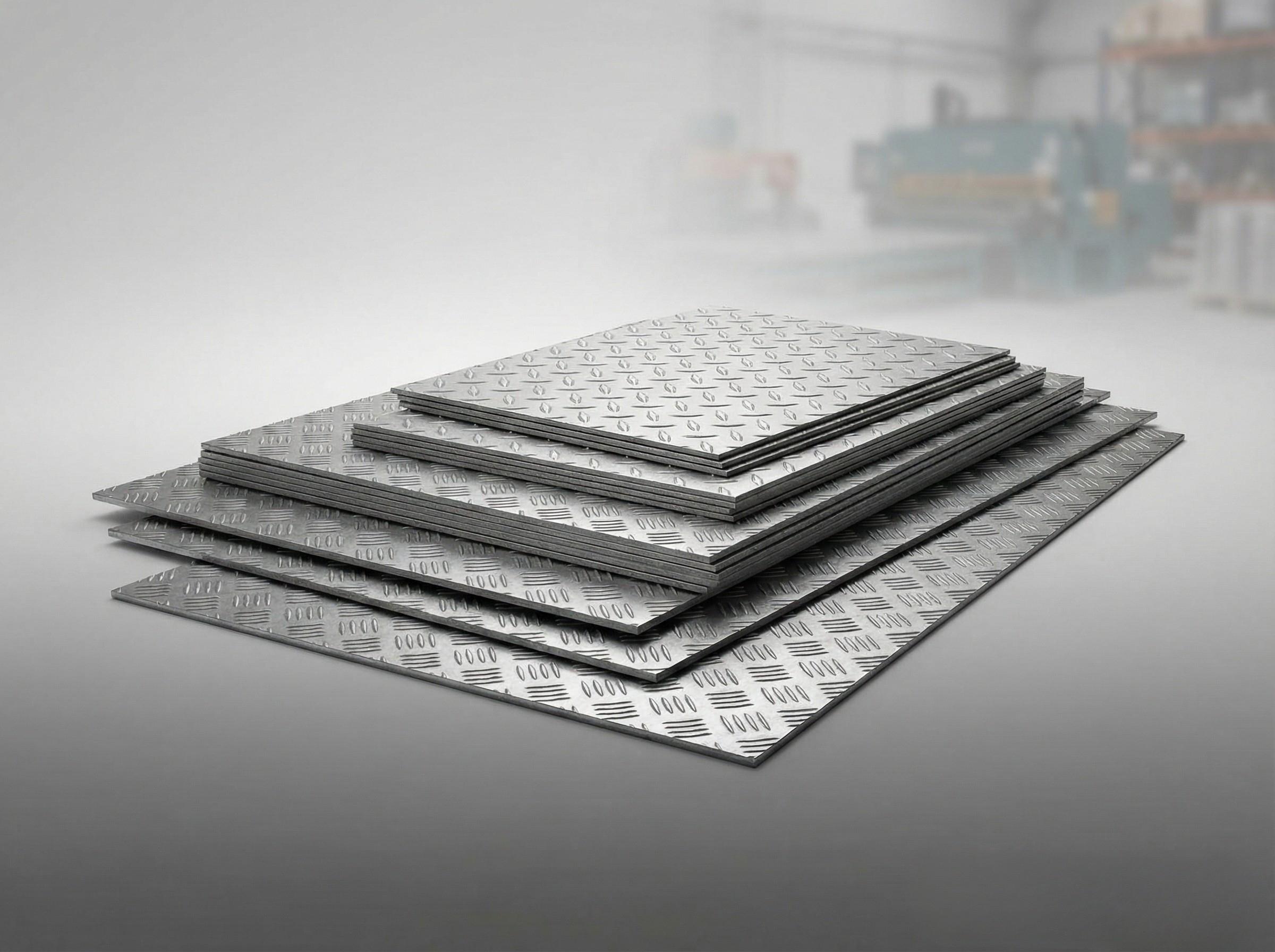

Her saç işleme projesi, doğru malzemenin seçimiyle başlar. Karbon çeliği, paslanmaz çelik, galvanizli sac, alüminyum gibi farklı özelliklere sahip saç türleri, projenin gereksinimlerine göre titizlikle belirlenir. Malzemenin kalınlığı, sertliği, yüzey kalitesi ve korozyon direnci gibi faktörler, üretim maliyetinden ürünün performansına kadar her şeyi doğrudan etkiler. Türkiye’deki demir-çelik üreticilerinin sunduğu geniş ürün yelpazesi, bu seçim aşamasında büyük bir avantaj sağlar. Seçilen saç plakalar, genellikle standart ölçülerde veya rulo halinde temin edilir ve işleme öncesinde proje bazında istenen ölçülere getirilir. Bu aşamada, malzemenin yüzeyinde herhangi bir kusur veya deformasyon olup olmadığı da kontrol edilir, çünkü bu tür detaylar sonraki işleme adımlarını olumsuz etkileyebilir.

Kesim Teknolojileri: Hassasiyet ve Verimlilik

Sac işleme süreçlerinin ilk ve en temel adımı, genellikle kesimdir. Geleneksel yöntemlerden modern CNC teknolojilerine kadar birçok farklı kesim yöntemi bulunmaktadır. Her bir yöntemin kendine özgü avantajları ve uygulama alanları vardır.

Lazer Kesim Teknolojisi

Günümüzde sac işleme denince akla gelen ilk yöntemlerden biri lazer kesimdir. Yüksek hassasiyeti, temiz kesim yüzeyi ve malzeme çeşitliliği üzerinde çalışma yeteneği sayesinde endüstride geniş bir kullanım alanına sahiptir. Özellikle karmaşık geometriler ve dar toleranslar gerektiren parçaların üretiminde lazer kesim vazgeçilmezdir. Fiber lazer ve CO2 lazer gibi farklı tipleri bulunan bu teknoloji, paslanmaz çelikten alüminyuma, karbon çeliğinden bakıra kadar birçok farklı malzemeyi milimetrenin onda biri hassasiyetle kesebilir. Türkiye’deki birçok sac işleme atölyesi, bu teknolojiye yatırım yaparak rekabet gücünü artırmıştır.

Plazma Kesim Teknolojisi

Daha kalın sac malzemelerin kesiminde ve yüksek hız gerektiren uygulamalarda plazma kesim öne çıkar. Elektrik arkı ile oluşturulan yüksek sıcaklıktaki plazma gazı, metali eriterek kesim işlemini gerçekleştirir. Lazer kesime göre daha ekonomik bir seçenek sunması ve daha kalın malzemeleri daha hızlı kesebilmesi, plazma kesimi özellikle ağır sanayi ve inşaat sektöründeki uygulamalar için cazip kılar. Kesim yüzeyi lazer kadar pürüzsüz olmasa da, birçok endüstriyel uygulama için yeterli kalitede sonuçlar verir.

Giyotin ve Punch Kesim

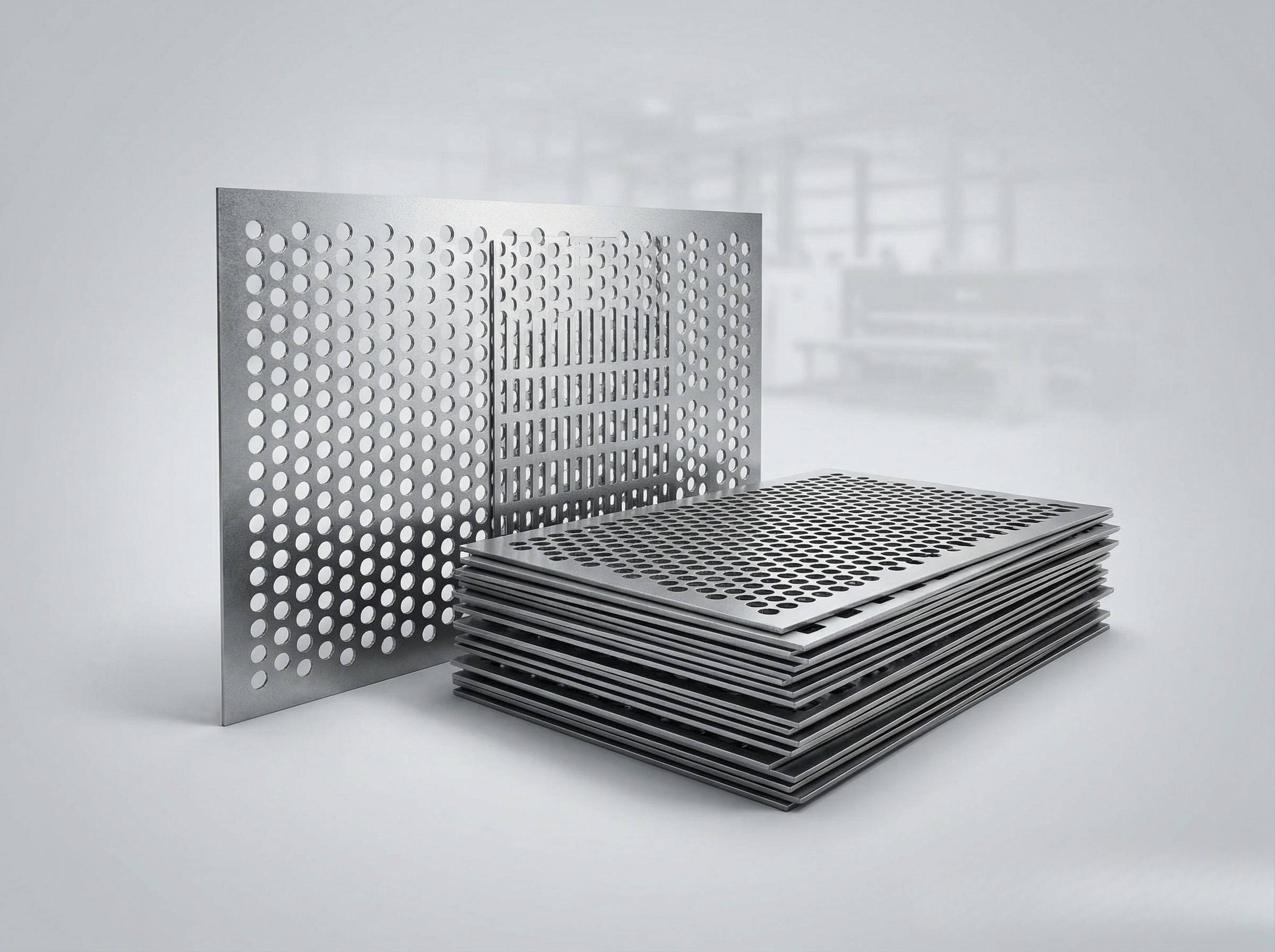

Düz hatlarda hızlı ve seri kesimler için giyotin makaslar kullanılır. Özellikle dikdörtgen veya kare formda parçaların seri üretiminde maliyet etkin bir çözümdür. Punch (zımba) kesim ise, sac üzerinde delik açma, çentikleme veya dış hat kesme gibi işlemlerde kullanılır. CNC kontrollü punch presler, farklı kalıplar sayesinde çok çeşitli şekilleri hızlı ve tekrarlanabilir bir şekilde üretebilir. Bu yöntem, özellikle seri üretimde ve standart parça imalatında tercih edilir.

Sac Şekillendirme ve Büküm

Kesim işleminden sonra, sac parçalara istenen üç boyutlu formu vermek için şekillendirme ve büküm işlemleri devreye girer. Bu aşama, ürünün nihai geometrisini ve fonksiyonunu doğrudan belirler.

CNC Büküm Teknolojisi

En yaygın kullanılan şekillendirme yöntemlerinden biri olan CNC büküm, hidrolik veya elektrik motorlu abkant presler aracılığıyla gerçekleştirilir. Bilgisayar destekli kontrol (CNC) sayesinde, büküm açıları ve büküm uzunlukları yüksek hassasiyetle ayarlanabilir. Bu, tekrarlanabilirliği artırır ve karmaşık büküm dizilerinin kolayca programlanmasını sağlar. Farklı kalıp setleri kullanılarak V büküm, U büküm, Z büküm gibi çeşitli büküm tipleri uygulanabilir. Türkiye’deki operatörler, bu makinelerin inceliklerine hakim, tecrübeli ustalar tarafından yönlendirilerek kusursuz bükümler elde eder.

Silindir Büküm ve Derin Çekme

Silindir büküm, sac levhalara silindirik veya konik formlar vermek için kullanılır. Genellikle üç veya dört silindirli makinelerde, sac malzemenin silindirler arasından geçirilerek istenen yarıçapta bükülmesi prensibine dayanır. Kazan imalatı, boru üretimi veya depolama tankları gibi uygulamalarda sıkça görülür. Derin çekme ise, sac malzemenin bir kalıp ve zımba yardımıyla üç boyutlu ve genellikle kapalı formlara dönüştürülmesi işlemidir. Otomotiv parçaları, mutfak eşyaları gibi karmaşık geometrili ürünlerin üretiminde kullanılır.

Birleştirme ve Son İşlemler

Şekillendirme adımları tamamlandıktan sonra, birden fazla sac parçanın bir araya getirilerek nihai ürünü oluşturması için birleştirme işlemleri uygulanır. Kaynak, cıvatalama, perçinleme gibi yöntemler en yaygın olanlarıdır. Özellikle kaynak, sac işleme sektöründe kritik bir rol oynar. MIG/MAG, TIG, punta kaynağı gibi farklı kaynak yöntemleri, birleştirilecek malzemelerin türüne, kalınlığına ve istenen mukavemete göre seçilir. Kaynak sonrası, ürünün estetiğini ve dayanıklılığını artırmak için yüzey temizleme, taşlama, çapak alma, boyama veya kaplama gibi son işlemler uygulanır. Bu adımlar, ürünün pazar beklentilerini karşılaması ve uzun ömürlü olması açısından büyük önem taşır.

Sac işleme, sadece bir dizi mekanik işlemi değil, aynı zamanda tasarım, mühendislik, kalite kontrol ve deneyimli insan gücünün uyumlu bir birlikteliğini gerektiren kapsamlı bir sanatsal ve teknik süreçtir. Türkiye sanayisi, bu alanda sahip olduğu derin bilgi birikimi, modern makine parkuru ve yetişmiş kalifiye elemanlarıyla, küresel pazarda rekabetçi ve güvenilir bir oyuncu olmayı sürdürmektedir. Teknolojik gelişmelerle birlikte sürekli evrilen bu sektör, gelecekte de birçok yeniliğe ev sahipliği yapmaya devam edecektir.